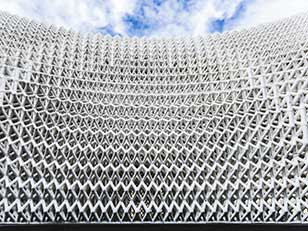

Si può osservare in Piazza Leonardo a Milano. È il ‘Trabeculae Pavilion’, una struttura di più di 7 metri per 6, alta 3,6 metri, risultato di un progetto di ricerca dell’architetto Roberto Naboni durante il suo dottorato presso il Politecnico di Milano, tutor Ingrid Paoletti, relatore Enrico De Angelis.

Completamente stampata in 3D con 5 stampanti Wasp, l’architettura del padiglione ricerca la massima efficienza strutturale tramite un processo di progettazione computazionale che emula le logiche della natura, nella fattispecie quelle che regolano la formazione delle ‘trabecole’, le cellule che compongono la microstruttura interna delle ossa.

Il design è una risposta all’esigenza di contenere il consumo delle risorse materiali del pianeta ricercando la massima efficienza tramite continue variazioni di dimensione, topologia e spessore: «gli ultimi decenni hanno visto una crescita esponenziale nella richiesta di materiali grezzi a causa della continua urbanizzazione e industrializzazione delle economie emergenti – spiega Roberto Naboni, che oggi insegna presso la University of Southern Denmark – Questa ricerca investiga modelli biologici e le opportunità offerte dalle nuove tecnologie di fabbricazione additiva per trovare una soluzione sostenibile all’uso dei materiali da costruzioni. Il nostro obiettivo è quello di esplorare un nuovo modello costruttivo: avanzato, efficiente e sostenibile».

la stampa 3D al momento è l’unica tecnologia che consente di trasformare la complessità di un progetto sviluppato mediante l’applicazione di algoritmi complessi in un reale sistema di costruzione.

Per la realizzazione del padiglione è stata così messa al lavoro una printing farm con cinque stampanti Wasp in funzione 24 ore su 24 che in un tempo totale di 4.352 ore di stampa hanno estruso 112 chilometri di filamento di bio-polimero ad alta resistenza sviluppato da Filoalfa.

|

|

La printing farm avviata per la concreta realizzazione del padiglione: 5 stampanti Wasp che hanno lavorato h24 per un totale di 4.352 ore estrudendo 112 km di filamento di bio-polimero con capacità strutturali messo a punto da Filoalfa |

Il padiglione costruito è un guscio la cui forma risponde in modo efficiente e adattivo alle condizioni strutturali,composto da 352 componenti che formano una superficie totale di 36 metri quadrati. Le strategie di progetto permettono una distribuzione efficiente del materiale alle diverse scale garantendo la creazione di una struttura leggera e resistente con un rapporto peso su area che varia tra 6 e 10 kg/mq – almeno dieci volte più leggero rispetto a tecniche costruttive convenzionali dalle prestazioni meccaniche comparabili. Il padiglione è l’espressione di un sistema tettonico pensato e sviluppato con e per la stampa tridimensionale e realizzato con una precisione che raggiunge il decimo di millimetro.

Crediti

- Progetto di ricerca promosso da Actlab: Prof. Roberto Naboni (University of Southern Denmark – SDU), Prof. Ingrid Paoletti (Politecnico di Milano)

- Team di Ricerca, Design e Sviluppo: Roberto Naboni (Investigatore principale e project leader), Anja Kunić (design computazionale), Luca Breseghello (design computazionale)

- Dottorato sviluppato presso il dipartimento ABC del Politecnico di Milano: tutor Ingrid Paoletti, relatore Enrico De Angelis

- Fabbricazione e Costruzione: Mithun Kumar Thiyagarajan, Gabriele Seghizzi

- In collaborazione con: Francesco Martelli (analisi strutturale) e ITKE – University of Stuttgart: Valentin Koslowski, Jan Knippers (analisi strutturale e test dei materiali)

- Collaboratori: Verley Henry Côco Jr., Rahul Sehgal, Elena Kriklenko, Maia Zheliazkova, Hamed Abbasi, Francesco Pasi, Sibilla Ferroni

- Partner Industriali: Wasp (Stampanti 3D), Filoalfa (Materiali Polimerici)

- Con il contributo di: SaperLab – Laboratorio Unico Dipartimento ABC (Politecnico di Milano), Made Expo, Research Funds Ingrid Paoletti